Batterie allo stato solido, il segreto è nella pressione

di Giulia Favetti pubblicata il 19 Settembre 2023, alle 17:19 nel canale Batterie

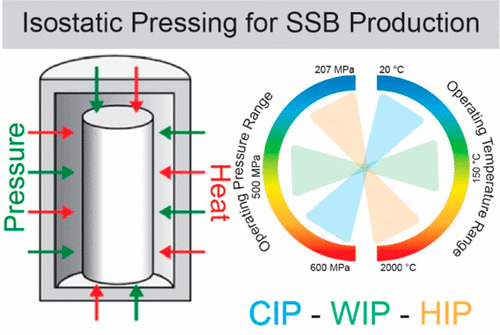

Quintus Technologies sta studiando la fattibilità su larga scala della pressione isostatica a caldo (WIP, warm isostatic pressure); secondo l'azienda tale accorgimento potrebbe produrre prodotti a bassa porosità ed elevata uniformità della microstruttura, migliorando la riproducibilità e le prestazioni elettrochimiche

Oltre a indagare su nuovi materiali, la ricerca del settore che si dedica alle batterie allo stato solido, sta esplorando anche nuovi modus operandi, o per meglio dire, produttivi.

Fra gli attori presenti sulla scena c'è Quintus Technologies azienda specializzata nel perfezionamento ed utilizzo dell'alta pressione e che ha deciso di applicare la pressione isostatica a caldo (WIP, warm isostatic pressure) per produrre batterie allo stato solido.

Secondo la società - che si è basata in primis sullo studio "The Role of Isostatic Pressing in Large-Scale Production of Solid-State Batteries" pubblicato nel 2022 su ACS Publications - questo caso d'uso ben si sposerebbe con questa tecnologia, permettendo ad università, istituti e OEM di batterie di produrre componenti ASSB (All Solid State Battery, fra cui celle a sacchetto, elettrodi o pellet) con porosità molto bassa ed elevata uniformità della microstruttura, migliorando così la riproducibilità e le prestazioni elettrochimiche.

La tecnologia della pressione isostatica (nota anche come lavorazione ad alta pressione) prevede l'applicazione simultanea di una pressione uniforme in tutte le direzioni su un materiale o componente. In questo modo eventuali difetti vengono eliminati, le particelle consolidate e le proprietà dei materiali migliorate; il risultato è un prodotto finito di alta qualità e prestazioni superiori.

La tecnologia della pressione isostatica gioca un ruolo cruciale in diversi processi produttivi di ASSB, tra cui l'industria automobilistica, aerospaziale e della difesa, il settore medico e la produzione additiva, dove apporta vantaggi significativi, eliminando le porosità residue dalle tecniche di rivestimento a umido o a secco, producendo materiali con un migliore contatto particella-particella e un'uniformità della microstruttura migliorata.

"La pressione isostatica agisce su un campione da tutte le direzioni possibili con la stessa forza", ha affermato Peter Henning, direttore della business unit di Quintus Technologies. "Ciò può essere ottenuto utilizzando un mezzo di pressione, come acqua o olio [pressione idrostatica]".

La pressione isostatica è anche l'unica tecnologia che può esercitare la medesima pressione su un'ampia superficie, necessaria per "densificare" le batterie a stato solido in misura tale da consentire prestazioni elettrochimiche soddisfacenti. "Uno degli aspetti più importanti di questa tecnologia è l'uniformità della pressione e la riproducibilità dei risultati", ha spiegato Henning. "È stato dimostrato che altri metodi danno origine a modelli di pressione non uniformi, che portano a difetti, come la rottura delle particelle".

Tra i vari casi d'uso della tecnologia WIP c'è la produzione di batterie allo stato solido, che si stanno piano piano ritagliando un proprio spazio (sia nelle auto elettriche, sia nei sistemi di accumulo domestico), togliendolo alle classiche batterie agli ioni di litio. Fra i loro punti di forza un minore rischio di incendio (grazie all'assenza dell'elettrolita liquido) una maggiore densità energetica (che si traduce anche in cicli di ricarica più rapidi), peso e dimensioni ridotte, mancanza di materiali rari.

Inoltre, le batterie allo stato solido utilizzano un processo di rivestimento a secco che porta a quantità molto basse di leganti fluorurati all'interno degli elettrodi compositi, trascurando i solventi e riducendo i costi di asciugatura.

Gli esperimenti condotti dalla Quintus Technologies hanno dimostrato che è necessaria una combinazione di pressione estremamente elevata (da 5.000 a 6.000 bar/da 72.518 a 87.022 psi) unita a temperature altrettanto elevate (fino a 200°C/392°F) per densificare le celle allo stato solido, rimuovendo porosità e vuoti e garantendo il contatto interfacciale tra i componenti attivi.

La pressatura isostatica viene utilizzata anche nella laminazione dei singoli componenti della batteria necessari per lo sviluppo delle future tecnologie delle batterie, quali: catodi, anodi, materiali compositi e la compattazione dell'elettrolita.

Tutti casi d'uso che, secondo Quintus, renderanno il WIP la migliore tecnologia per la produzione di batterie allo stato solido su piccola e grande scala.

Sull'applicazione di una pressione uniforme sulle celle delle batterie allo stato solido avevano indagato anche il MIT e la Stanford University, scoprendo che in questo modo si poteva evitare la formazione di dendriti, filamenti ramiformi che si formano all'interno dell'elettrolita solido (lo strato ceramico che separa anodo e catodo) e che, se non deviati o fermati, possono letteralmente "trapassare" la cella, danneggiandola e portandola anche ad auto-incendiarsi.

Microsoft Surface Pro 12 è il 2 in 1 più compatto e silenzioso

Microsoft Surface Pro 12 è il 2 in 1 più compatto e silenzioso Recensione REDMAGIC Astra Gaming Tablet: che spettacolo di tablet!

Recensione REDMAGIC Astra Gaming Tablet: che spettacolo di tablet!  Dopo un mese, e 50 foto, cosa abbiamo capito della nuova Nintendo Switch 2

Dopo un mese, e 50 foto, cosa abbiamo capito della nuova Nintendo Switch 2 Netflix porta l'AI sul set: effetti speciali digitali e scene spettacolari create in poche ore

Netflix porta l'AI sul set: effetti speciali digitali e scene spettacolari create in poche ore Pawnix sono le bizzarre (ma utili) cuffie noise-cancelling per i cani! Ecco come funzionano

Pawnix sono le bizzarre (ma utili) cuffie noise-cancelling per i cani! Ecco come funzionano Zuckerberg non testimonierà: salta il processo sul più grande scandalo Facebook

Zuckerberg non testimonierà: salta il processo sul più grande scandalo Facebook

3 Commenti

Gli autori dei commenti, e non la redazione, sono responsabili dei contenuti da loro inseriti - infoArrivare a pressioni elevate è relativamente facile (i diesel common rail, raggiungono anch'essi pressioni delle migliaia di bar). Basta una pompa a pistoni.

Più difficile è mantenerla e soprattutto contrastare le forze in gioco che dipendono dalla pianta dell'oggetto che metti sotto pressione:

6000 bar per 5cm per 5cm = 1.500.000N = 150Ton (ipotizzo si applichi ad una celletta di una batteria)

150 tonnellate sono tante ? Beh per confronto ho cercato una pressa per stampaggio particolari in plastica: la prima che ho trovato è da 300 tonnellate !

le presse da plastica più grandi che ho visto erano delle 4 mila tonnellate, se non ricordo male,e facevano i cassonetti in un singolo stampo o i tini per la raccolta delle mele, ma è la forza di iniezione con cui iniettano i loro 50 kg di plastica o su di li..

non è una pressione per cm2 come in questo caso ma una forza di spinta per spingere la plastica fusa nello stampo

anche le presse da metallo più grandi al mondo se non erro toccano le 50 mila tonnellate ma su una superficie di qualche metro quadro.. quindi 50 mila tonnellate su 20 mila cm2 .. "appena" 2,5 tonnellate cm2 .. qua siamo a oltre il doppio.. non male

Devi effettuare il login per poter commentare

Se non sei ancora registrato, puoi farlo attraverso questo form.

Se sei già registrato e loggato nel sito, puoi inserire il tuo commento.

Si tenga presente quanto letto nel regolamento, nel rispetto del "quieto vivere".