Auto elettriche: ecco la ricerca tedesca per parti riutilizzabili

di Giulia Favetti pubblicata il 06 Aprile 2023, alle 09:31 nel canale Auto Elettriche.jpg )

Alcuni ricercatori del Fraunhofer Institute IWU hanno sviluppato un kit di costruzione open source per veicoli elettrici che contiene moduli particolarmente durevoli e riutilizzabili, al fine di limitare l’uso di componenti "usa e getta"

Al fine di rendere più sostenibile ogni aspetto della nostra vita, sono sempre più le aziende che cercano di progettare prodotti durevoli, riparabili e riutilizzabili.

In Germania, il progetto KOSEL ha visto il Fraunhofer Institute for Machine Tools and Forming Technology IWU unire le forze con partner dell'industria e della ricerca per dar vita a componenti di veicoli elettrici particolarmente durevoli e che, in virtù di questo aspetto, possano essere riutilizzati nell'assemblare una nuova auto, facendo venire meno la necessità di crearli da zero.

Il team incaricato di perseguire l'obbiettivo ha quindi sviluppato un sistema modulare open source a circuito chiuso costituito da componenti pensate per un veicolo commerciale elettrico dal peso di circa 3,5 tonnellate, i cui componenti sono interamente modulari.

I tre moduli principali — parte anteriore, vano batteria e parte posteriore — sono collegati tra loro tramite interfacce fisse, al fine di semplificare e velocizzare la loro sostituzione.

"Con questo sistema modulare a circuito chiuso, è possibile sostituire singoli o interi componenti del veicolo. Di conseguenza, la maggior parte dei componenti del veicolo avrà una vita utile più lunga. I costi di riparazione sono ridotti e il veicolo può essere utilizzato in modo economico più a lungo", ha spiegato Patryk Nossol, ricercatore del Dipartimento Sistemi e Tecnologie per Strutture Tessili (STEX) presso Fraunhofer IWU a Zittau, in Germania.

La piattaforma per veicoli elettrici è stata progettata e prototipata per una vita utile fino a 30 anni e percorrenze fino a un milione di chilometri, in diversi scenari di implementazione.

I ricercatori hanno deciso di utilizzare materiali durevoli prevalentemente nelle sezioni soggette a sollecitazioni elevate e destinate al riutilizzo ripetuto, trovando nelle materie plastiche rinforzate con fibra di carbonio [CFRP] sono le più adatte a questo scopo.

"Certo, questi materiali hanno un'impronta di CO2 relativamente elevata nella produzione, ma tuttavia, se usati correttamente, compensano questo con la loro massa ridotta e, non da ultimo, la loro straordinaria resistenza alla fatica per lunghi periodi di utilizzo. CFRP è l'alternativa preferita quando questi assemblaggi nascosti vengono utilizzati per più di un ciclo di vita, come avviene in questo concept", ha commentato Nossol.

La plastica rinforzata con fibra di carbonio è risultata particolarmente adatta per i davanzali dell'auto, grazie alla sua resistenza.

"In quest'area, gli assorbitori, realizzati con tubi in CFRP, sono disposti ad angoli diversi per proteggere da angoli di impatto differenti. Per una migliore sostituibilità, abbiamo disposto gli assorbitori in moduli e li abbiamo installati in recipienti a forma di vaso", ha affermato Nossol.

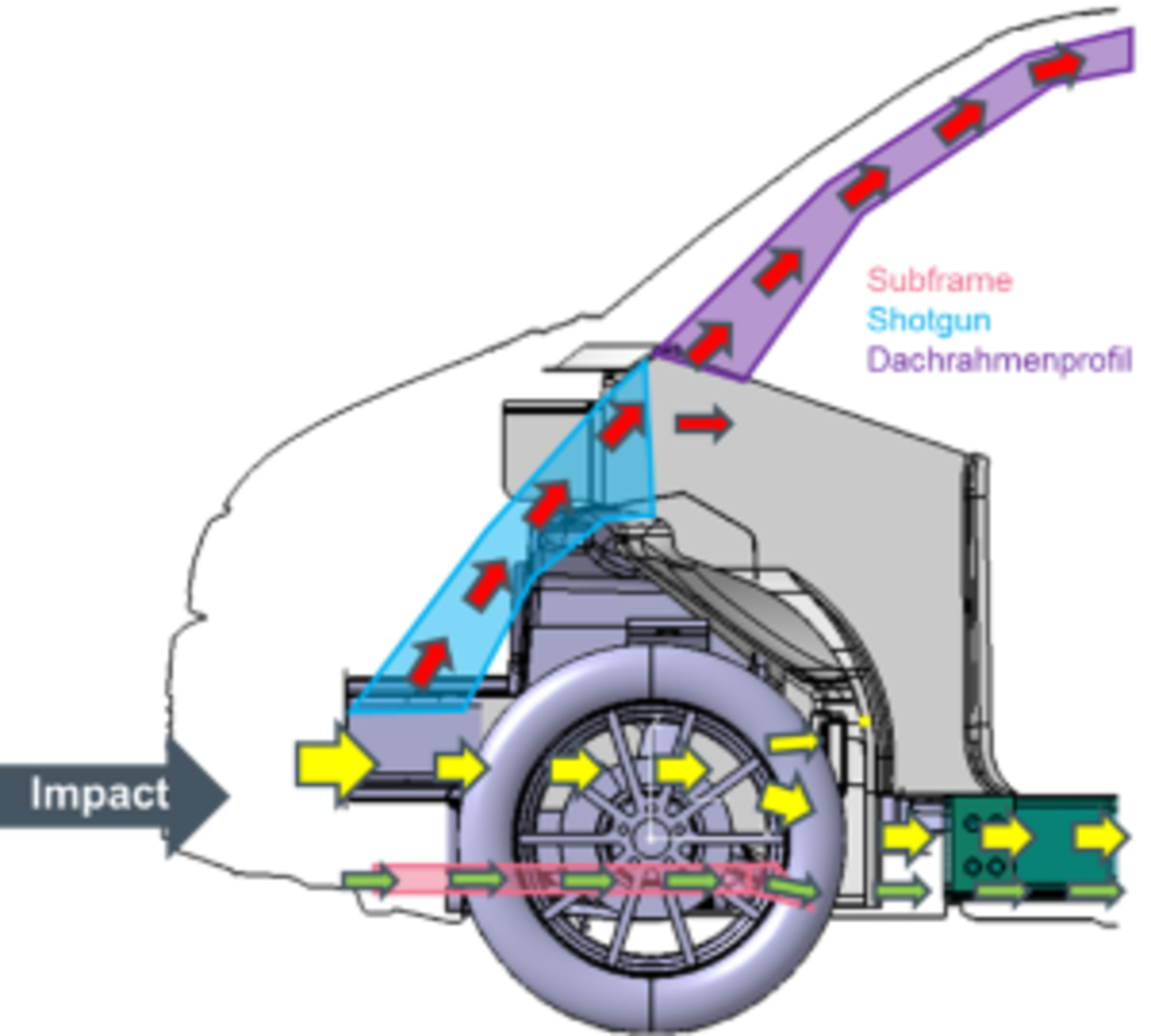

Per garantire la sicurezza dei futuri passeggeri è stata simulata, testata e analizzata un'ampia gamma di scenari di incidente, al fine di dedurre adeguate misure di sicurezza dai dati raccolti.

"Fortunatamente, nella vita reale, i passeggeri si trovano molto raramente in queste situazioni critiche. Ecco perché gli assorbitori d'urto sono particolarmente adatti per il riutilizzo", ha aggiunto il ricercatore.

Sulla base dei suoi studi preliminari al Fraunhofer IWU, è stato sviluppato un nuovo tipo di davanzale in grado di resistere agli impatti obliqui.

Il concept si basa su uno specifico principio dell'effetto crash: l'inversione dei crash tube in CFRP, il modo speciale in cui questi tubi sono posizionati all'interno del davanzale e l'introduzione di forza tramite strutture auxetiche.

"Le strutture auxetiche sono insolite in quanto si contraggono trasversalmente alla direzione della compressione", ha illustrato Nossol.

"I singoli elementi lavorano insieme in caso di incidente. La soglia assorbe il carico e lo trasferisce su una struttura auxetica in poliuretano. Ciò si traduce in una compressione ortogonale, cioè una compressione trasversale alla direzione del carico, il che significa che la forza viene introdotta gradualmente nei crash tube e il veicolo viene decelerato come desiderato attraverso il cedimento controllato del materiale composito. L'obiettivo è quello di creare il maggior numero possibile di piccole rotture di fibre, ognuna delle quali richiede un elevato livello di energia, che alla fine provoca la decelerazione del veicolo. Questi tubi compositi in fibra possono assorbire fino a quattro volte più energia in peso rispetto all'alluminio, pur essendo circa quattro volte più leggeri".

La piattaforma sviluppata da KOSEL è destinata a flotte di veicoli commerciali con un numero medio di unità.

Il fine è creare una catena del valore circolare che consenta l'ispezione e, se necessario, la rielaborazione dei singoli componenti dopo il primo ciclo di vita.

Avere una piattaforma per veicoli elettrici a circuito chiuso completamente sviluppata come soluzione standard, secondo i suoi sviluppatori, ridurrà i costi e i rischi di sviluppo, rendendo al contempo interessante, per i fornitori, offrire componenti standard adeguati.

Microsoft Surface Pro 12 è il 2 in 1 più compatto e silenzioso

Microsoft Surface Pro 12 è il 2 in 1 più compatto e silenzioso Recensione REDMAGIC Astra Gaming Tablet: che spettacolo di tablet!

Recensione REDMAGIC Astra Gaming Tablet: che spettacolo di tablet!  Dopo un mese, e 50 foto, cosa abbiamo capito della nuova Nintendo Switch 2

Dopo un mese, e 50 foto, cosa abbiamo capito della nuova Nintendo Switch 2 2 minuti: il tempo per scorrere le 25 offerte vere su Amazon per risparmiare un sacco di soldi

2 minuti: il tempo per scorrere le 25 offerte vere su Amazon per risparmiare un sacco di soldi Mini LED TCL: confronto tra le migliori smart TV QLED in offerta. Quale serie scegliere tra Q10B, Q6C e C61KS?

Mini LED TCL: confronto tra le migliori smart TV QLED in offerta. Quale serie scegliere tra Q10B, Q6C e C61KS? Robot aspirapolvere: questi sono i più acquistati su Amazon e le differenze sono sorprendenti (anche nei prezzi)

Robot aspirapolvere: questi sono i più acquistati su Amazon e le differenze sono sorprendenti (anche nei prezzi)

0 Commenti

Gli autori dei commenti, e non la redazione, sono responsabili dei contenuti da loro inseriti - infoDevi effettuare il login per poter commentare

Se non sei ancora registrato, puoi farlo attraverso questo form.

Se sei già registrato e loggato nel sito, puoi inserire il tuo commento.

Si tenga presente quanto letto nel regolamento, nel rispetto del "quieto vivere".